-

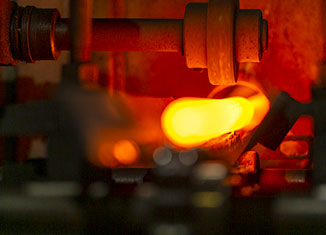

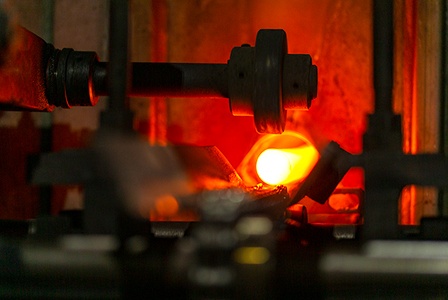

鉄を打ち強度を高める「鍛造」

鍛造は 1200 度に加熱した金属(鉄)を、上型と下型によって圧力をかけ、成形する技術です。鍛造は金属に力を加えて形を変える中で、金属組織を強くできる特性があります。「鉄は熱いうちに打て」という言葉そのものであり、高温に熱して打つことで金属を鍛えながら形を変えるのが鍛造です。

-

鉄鍛造のメリット

- ○形状に沿ったメタルフロー(鍛流線)が形成され、強度が高まる

- ○金属が軟化するまで加熱するため複雑形状を成形することが可能

- ○最終形状に近い形状が成型できるため2次加工(機械加工)を削減できる

- ○大きな圧力をかけるため内部組織が密になり内部欠陥がなくなる

- ○削り出しに比べ材料を削減できる

- ○軟化した金属を成形するため金型寿命が長く短時間で大量に生産が可能

- ○寸法のバラつきが少ない

-

鉄鍛造のデメリット

- ○加熱による熱膨張、収縮があるため精密な寸法が不得意。

- ○上型、下型で挟み成形するため抜き勾配が必要。

- ○金型製作による初期投資が必要。(数十万円)

FEATURE大宮日進 鉄鍛造の特徴

製品肌を美しく仕上げる

温度管理とスケール除去大宮日進は製品美観についても品質の一貫と捉えており、美しい鍛造品を常に追求しています。鍛造は加熱時に高温にし過ぎると肌が悪化するため、加熱温度を1200℃±30℃で徹底管理します。また材料加熱時に表面に発生するスケール(酸化鉄)は、加熱後にデスケーラーと呼ばれるブラシによってしっかり除去します。

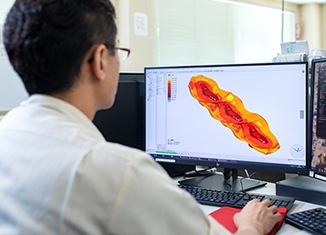

情報分析の力で

最適な設備・工法を選定鍛造は荷重が大き過ぎても小さ過ぎても不具合が起こるため、設備の選定が非常に重要。鍛造設計段階でCAE解析(熱流体解析)を実施し、適切な設備を選定します。また、ハンマーは立ち上げ時に材料の移動具合を見極め、打数、強弱、リズムを設定。鍛造条件票に細かく記載し、プレスオペレーターが共有できるように情報化しています。

肉の走りを適切にする

金型設計と磨き工程金型設計では断面積の大小、多数個取りの並び、荷重の大小などにより肉の走りに変化が起こります。このためCAE解析や設計者の経験を元に最適な設計を行っています。また金型仕上げ時に熟練した金型工による磨き工程を実施。これにより機械加工では表現できない適切R形状を作り出し、欠肉などの欠陥を未然に防ぎます。

EQUIPMENT鉄鍛造の設備

エアースタンプハンマー

空気の力でラムを上下させ、金属を鍛えます。ペダルの踏み加減で落下速度(打撃力)を調整できるため、汎用性が高い設備です。

クランクプレス

クランク機構を用いた構造のため、一定の荷重を繰り返し再現することに長けています。そのため高精度な加工が安定的に可能になります。

加熱炉(高周波誘導加熱)

交流電源に接続されたコイルの中を通すことにより、非接触の自己加熱を行う設備です。出力により温度調整ができるため温度管理が容易で、加熱対象が自己加熱するため熱損失が少なく、加熱効率が高いのが特徴です。また、スケール(酸化鉄)の発生が少ないこともメリットの1つです。

切断機(シャーリング切断・ノコ切断)

シャーリング切断/強靭な上刃と下刃で挟み込み、一瞬で切断するため加工時間が短く、切子が発生せず材料ロスがないのが特徴。ただし上刃を加工物に押さえつけて切断するため、切断面の上部が丸くなるダレが発生します。また、切断面の下部は尖った状態となるバリが発生します。

ノコ切断/シャーリング切断と違いダレやバリの発生はなく綺麗な切断面になり、高精度での加工が可能ですが、加工時間が長い、

刃厚分の材料ロス、刃の消耗が早いなどのデメリットがあります。

BUSINESS鉄鍛造仕様

鉄 精密熱間鍛造

弊社の鍛造品は熱間鍛造加工で、可能な限り精度を高める技術・生産体制を整えております。熱間鍛造は、材料の変化量が大きく、鍛流線が生まれることで最も高い強度を得る鍛造方法です。

DATA| 対応可能素材 | SS、SC、SCM、SCr |

|---|---|

| サイズ | 材料径:φ14~φ50 材料長さ:65~285mm |

| リードタイム | 受注後 最小日数 15日~30日 |

| 公差 | ±0.3mm |

| 生産能力 | ハンマー1.3t…2基 200,000ショット/月 手動クランクプレス 630t~1600t 250,000ショット/月 |