精密熱間鍛造の大宮日進質×量の安定供給

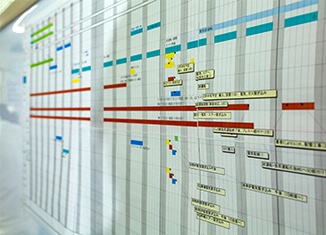

「お客様は鍛造品ではなく、完成品を求めている」大宮日進は鍛造業としてQCDのトータルバランスを追求してきました。安定量産に至るまでの試作・評価・量産など各プロセスにて会議とテストを繰り返し、最適な生産体制を整えています。また専門業者による設備解放点検と修理や変化点管理表の活用を徹底し、設備トラブルによる納期の遅れ等を未然に防いでおります。大宮日進は質×量の両立を前提とした安定供給でご要望にお応えいたします。

FEATURE大宮日進の特徴

15gの小型部品から

高精度で対応大宮日進は鍛造品の中でも主に小物部品を得意としています。弊社は長きに渡り、高い精度が求められる自動車部品を製造してきた経緯があり、その要求に対応するべく、鍛造機械の独自カスタマイズのノウハウを蓄積してきました。寸法に対する管理能力を高め、公差±0.3mm精度で対応できる体制を整えています。

品質は「美観」に表れる

美しい製品の製造親会社である日進製作所との連携の中で、外観品質についても徹底的な追求をして参りました。「美しい肌」を追求する技術は、結果として寸法精度の正確さにもつながっています。また、全数検査(すべての製品を目視検査)により、不良率を徹底的に下げる改善を継続実施しています。

安定納期の徹底をはかる

計画性と設備メンテナンス弊社は1商品5万個以上といった量産品でも、納期の遅れはなく、安定納期を評価いただいております。納期を守るポイントは大きく分けて2つ。1つは3ヶ月以上かかる場合もある材料調達を計画的に、前倒しで行うこと。もう1つは設備トラブルによる遅れを回避すべく、日々の日常点検、月次点検を実施しています。

BUSINESS事業内容

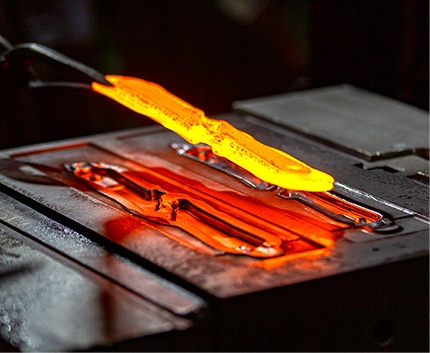

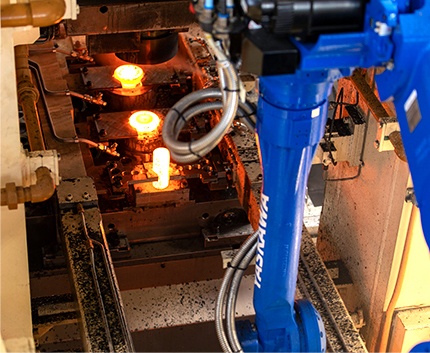

精密熱間鍛造 24時間自動化ライン

弊社は24時間稼働可能な立地条件により大量生産にも対応可能です。生産スピードを高めるため、工程数を少なくする設計ノウハウを確立してきました。1回のプレスで成型率を高める設計で、量産に対応しております。

DATA| 対応可能素材 | SS、SC、SCM、SCr |

|---|---|

| サイズ | 材料径:φ19~φ60 材料長さ:100~280mm |

| リードタイム | 受注後 30日 |

| 公差 | ±0.3mm |

| 生産能力 | 1600t…2基 540,000ショット/月 2500t…1基 270,000ショット/月 |

密閉鍛造

完成形状とほぼ同等の質量の材料のみ使用する鍛造手法です。バリが出ないため、材料使用量の削減が可能となります。また、トリミング工程が不要となるため、コスト低減も期待できます。

DATA| 対応可能素材 | SS、SC、SCM、SCr |

|---|---|

| サイズ | 材料径:φ40~φ60 材料長さ:120~280mm |

| リードタイム | 受注後 35日 |

| 公差 | ±0.5mm |

| 生産能力 | 270,000ショット/月 |

試作

試作案件のご相談も承っております一例として、鋼材メーカー様の金型材開発のため、金型摩耗試験、航空機部品関連企業からの鍛造試作案件、自動車メーカーからエンジン部品の使用する材質を選定するための摩耗テストなど、鍛造設備とノウハウを提供し、お客様と一緒にモノづくりを行っております。

DATA| 対応可能素材 | SS、SC、SCM、SCr、SUS |

|---|---|

| リードタイム | 案件により異なります。 |

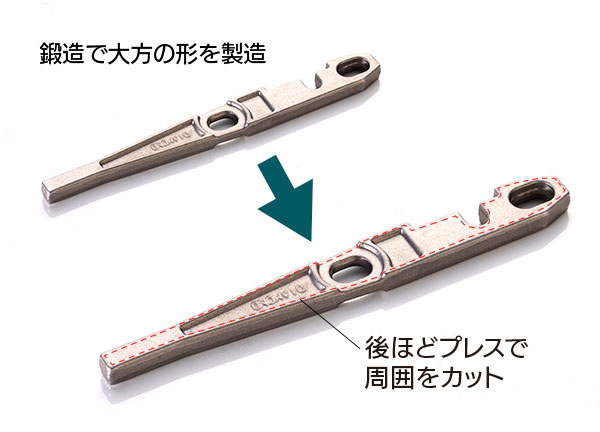

打ち抜きプレス加工を手掛ける事業者様へ

弊社の熱間鍛造 → 御社の打ち抜きプレス加工

板材の打ち抜き加工においてネックになるのは材料の歩留りが悪いことです。そこで、前工程として鍛造工程を追加し、大方の形を製造しておけば、材料の削減、加工時間の削減につながります。結果、通常工程よりもトータルコストで安くなり、板材からの打ち抜きと比較して歩留まり率が大幅に改善できます。大宮日進ではこのように、鍛造でのプレ加工のご要望も承っております。

FEATURE大宮日進の強み

-

異形・非対称など多様な形状に対応

大宮日進の特徴は、円柱形である材料を「平置きにして打つ」ことを長年続けてきた点です。通常、円柱型の材料を縦に置いて打つ「丸物」と呼ばれる鍛造品のほうが一般的ですが、この方式では円形のものしか打つことができません。弊社は自動車のロッカーアーム(エンジン部品)など異形・非対称な製品を鍛造することが多かったため、特殊形状に対応できるノウハウを蓄積しています。

-

鍛造から機械加工までの一貫生産

鍛造〜機械加工完成までの一貫生産を積極的にご提案しています。弊社のグループ企業である株式会社タンゴ技研が同地域内にあり、スムーズな連携が可能です。また、それぞれの会社で社員が相互に出向しており、鍛造と機械加工、両方を理解できる社員によって、ワンストップな提案が可能です。

詳しく見る -

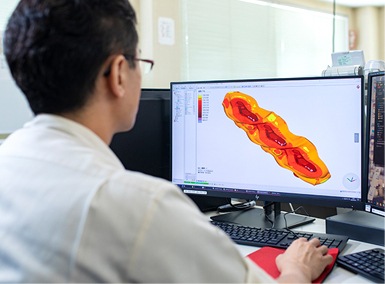

CAE解析による金型設計

CAE=熱流体解析は鍛造欠陥を設計前に見つけだし、対策するために用いるシステムです。PC上で鍛造のバーチャルシミュレーションが可能で、時間、人、モノを動かさずに試作テストに近いデータを得ることができます。事前にシミュレーションを行うことで、新機種のスムーズな立ち上げだけでなく、不良品の削減や金型の割れ対策等にも役立っています。