鍛造とは?鍛造と鋳造の違いは?

鍛造とは?

鍛造とは、金属を叩いて圧力を加えることで強度を高め、目的の形状に成形する技術です。この叩く作業を「鍛える」というので、「鍛えて造る」ことからこの製造法を「鍛造」と呼ぶようになりました。

鍛造は金属をハンマーやプレスで叩くことで内部の空隙をつぶし、結晶を微細化し、結晶の方向を整えることで強度が高まるのが特徴です。鉄は叩くことで介在物を除去し強くなることが古来から知られています。その性質上、強度が必要な製品によく用いられ、自動車や航空機などの部品から、生活上の身近なものだと包丁やペンチなどにも用いられています。

鍛造品の一例

鍛造品の一例鍛造のメリット

鍛造の型に合わせて材料を準備し、叩いて成形する方法のため、金属の削り出し等の方法と比べて材料が少なくて済みます。このため、大量生産にも向いており、自動車部品等にも多数使われてきました。

- 材料の節約ができる

- 材料の組織が密となり、内部欠陥がない

- 最終形状に近い形になるので後工程の切削工程が省略できる

- 機械的性質(引張り強度・硬さ)が向上する

- 製品形状に合った鍛流線(メタルフロー)が得られる

- 同じ形状のものが大量生産できる

| 鍛造品 | 削り出し品 | 鋳物品 |

|---|---|---|

|

|

|

| 部品形状に沿ってメタルフローが流れている。反復曲げ応力に強い。 | 切削によりメタルフローが切られている。反復曲げ応力に弱い。 | メタルフローがない。反復曲げ応力に弱い。 |

鍛造と鋳造の違い

鍛造は金属をたたいて成型する加工法で、鋳造は金属を溶かして液体にし、型に流し込む加工法です。

どちらでも同じかたちの部品をつくることはできますが、たとえ同じ見た目のものをつくっても、両者には大きな違いがあります。

| 鍛造 | 鋳造 | |

|---|---|---|

| 加工法 | 金型で圧縮することで成形する | ドロドロに溶かした金属を型に流し込んで成形する |

| メリット | 圧縮する際金属内部の結晶が整うため、強度が出る | 複雑な形状でも、比較的容易に加工できる |

| デメリット | 型から抜くための勾配が必要。形状によっては無駄な肉付けが必要な場合がある | 強度の問題から、ある程度の肉厚を確保する必要があり、鍛造に比べて重量が重くなる |

| コスト | コストは高め(部品の形状・寸法・仕様による) | コストは低め(部品の形状・寸法・仕様による) |

| 応力の有無 | 応力が残らない | 内部応力が残る場合がある |

鍛造品は何に使われている?

鍛造で製造された製品は、強度が高く、熱が加えられても変形しにくいという特徴があります。このため自動車でいうとギアなど強度が必要なパーツ、エンジンまわりの部品など高温になりやすいパーツによく使用されます。その他、身近なところではペンチや包丁などの強度の要する製品に使われています。

| カテゴリ | 鍛造加工品例 |

|---|---|

| 産業部品 | フック、ボルト、ベアリングレース、カップリング、バルブ等 |

| 自動車部品 | ベアリングレース、クランク軸、コンロッド、ロッカーアーム、ギヤ、タイヤホイール、タイヤホイール等 |

| 航空機部品 | ジェットエンジン部品、胴体フレーム等 |

| 電車部品 | レバー、コンロッド、歯車、主軸、クランク軸等 |

| 農機具部品 | コンロッド、ギヤ、耕運機の爪、クランク軸等 |

| 工具類 | ペンチ、スパナ、カンナ、のみ等 |

| 生活用品 | 包丁、ナイフ、フォーク、釜、ハサミ、爪切り等等 |

| 装飾品ほか | 指輪、ゴルフクラブ等 |

鍛造の歴史

鍛造の始まりは人類が文字を知る以前であり、遺跡の出土品からその年代が推定されています。

約6000年前、エジプトやメソポタミアで自然産の金・銀・銅などを加工(鍛造)された物があると言われています。その後、メソポタミアの遺跡で鋳型や銅の斧が出土し、これが世界最高の鋳物(金属を溶かし、型に流し込んで固める方法)と言われています。

約4000年前、ようやく高温を手に入れた人類は、鉄を使い始めました。鍛造は小アジアの人たちが始めたと言われています。中国では約3400年前の殷の時代から青銅器が造られ、約2500年前から鉄製の農具が普及しました。

「鉄時代」を迎えた地域は農耕その他の生産性が飛躍的に向上し、ひいては文化の発展を促し、古代国家成立の重要な動機となりました。鉄時代を迎えて以来の生産性の向上によって、人類は数学、科学に目を向け、文学、哲学などにも関心をもつことができるようになりました。

日本に鍛造が伝わったのは弥生時代、約1700年前と言われています。大陸から鉄が伝えられ、斧や鍬といった農耕具や、狩猟具、戦で使われる武器等に鍛造品が使われてきました。中でも日本刀は世界的に優れた技術でつくられており、日本の鍛造技術の進化に強く関連しています。

鍛造の分類

鍛造は、加工時の温度等の違いによって、以下の4つに分類されます。

| 熱間鍛造 | 素材の変形抵抗を減少させるために約1000〜1200℃の高温に加熱して成形する。設備費が安価で済む |

|---|---|

| 温間鍛造 | 約300〜850℃に加熱して成形する。スケールが付着しにくく、後処理を省くことができます。 |

| 冷間鍛造 | 常温で成形する。仕上がりの製品の寸法精度が熱間鍛造より優れる。 |

| 溶湯鍛造 | 鋳造の改善工法、凝固収縮による鋳巣の発生をふせぐため、半凝固状態で加圧する |

鍛造の方法

鍛造においての金属を「叩く」方法は様々で、主に以下のような方法があります。

| 自由鍛造 | 一対の平らな工具を用いて材料をつぶして加工する、単純な鍛造法です。材料の高さを縮める据込みや、材料を引き伸ばす展伸などの種類があります |

|---|---|

| 型鍛造 | 凹凸が彫刻された一対の金型で材料をたたき、金型の形状を材料に転写する鍛造法です。 |

| 密閉鍛造 | 材料を押し切ったとき、上型と下型を隙間なく閉じ、材料が密閉する工法 そのため、鍛造荷重が増大し、金型にかかる負荷が大きくなる危険を伴います |

| 閉塞鍛造 | 金型に入れられたビレットを、パンチと呼ばれる工具で押し込んで圧力をかけ、金型全体に流動させます。パンチの形状を工夫することによって複雑な形状の部品をつくることができます。 |

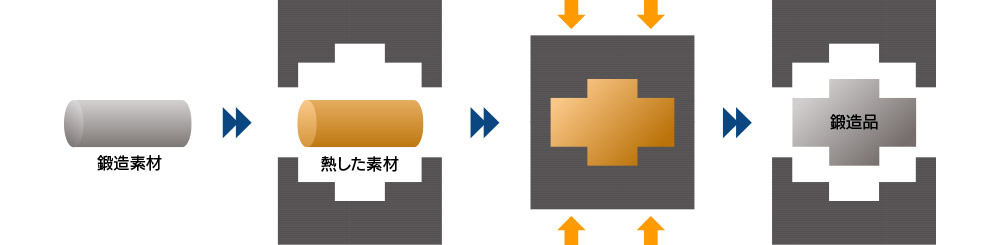

鍛造の工程

01.切断

バー材を鍛造に必要な長さ、または重量に切断します。通常はシャー切断を使用しますが密閉鍛造や閉塞鍛造を行うには材料の正確な重量管理が必要なので寸法精度の高いノコ切断を使用します。

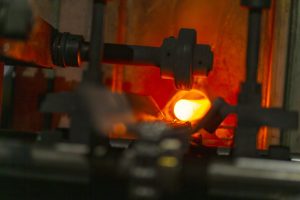

02.加熱

加熱炉で材料全体を適切な加熱温度まで昇温します。温度にムラがあると不具合の原因となります。通常の加熱温度:約1200℃

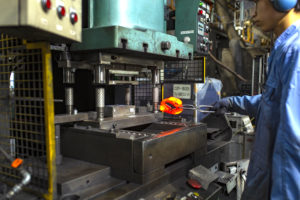

03.ハンマー・プレス

鍛造は大きく分けて2つに分類できます。ハンマーは圧縮空気などを利用し、加速させたハンマーの打撃力を使ってワークを成形します。大きなエネルギーを発生できるのが特徴です。プレスはモーターで発生させた回転運動を上下運動に変換し荷重を発生させます。プレスにはクランク、スクリュー、ナックルプレスなどの種類があります。

04.トリミング

型からはみ出た不要なバリをプレスを使用して取り除く工程です。

05.ショットブラスト

1mm程度の小さな鉄球をワークに当て、加熱によって発生した酸化鉄を除去します。

06.外観検査

製品の外観にキズなどの不具合がないかを確認する工程です。弊社ではすべての製品を一つ一つ人の目で確認します。

07.精度検査

製品を抜き取り精度の評価を行います。測定した数値は『検査成績票』に記載され製品と共にお客様にお届けします。

08.出荷

お客様の要望する場所、日時に確実に届けられるよう、出荷前に納入案内を行っています。

鍛造に使われる材質

鍛造の素材は、その部品の使用方法や用途によって、多種多様な種類がありますが、全体量の中で見て、大部分が鉄鋼で占められています。また、最近よく言われている自動車の軽量化やロケットなど宇宙産業での特殊な用途には、アルミニウム合金・チタン合金などの非鉄合金が使用されており、その量も近年増加傾向にあります。

| 普通鋼 | 一般構造用鋼 | SS400 | SS系の材料については、鍛造後、熱処理を行わない表示の数値は、その素材の機械的性質(引張強さ)を示す。 | |

|---|---|---|---|---|

| 特殊鋼機械構造用鋼 炭素鋼SC材 例:S35C35は炭素量を示す。 |

||||

| 合金鋼 | SNC材 SNCM材 SCM材 SCR材 例:SCR420 |

数字下2桁は炭素量を示す。 | ||

| 特殊用途鋼 | ステンレス鋼 | SUS材 例:SUS316 |

||

| ベアリング鋼 | SUJ材 例:SUJ2 |

|||

| 熱間金型用鋼 | SKD材 例:SKD61 |

|||

| アルミニウム合金 | 非熱処理型合金 | 4000系など | ||

| 熱処理型合金 | 6000系など | |||

| チタン合金 | ||||

鍛造の不具合と原因

| 鍛造品の不良名称 | 発生状態 |

|---|---|

| 肌あれ | 製品の表面に現れる不整な荒れ |

| 当てキズ | 他の物に当てたキズ |

| しわキズ | 製品の表面に現われたしわ状のキズ |

| かぶさりキズ | 製品の表面にできるかぶさり |

| かじりキズ | 製品の一部分が型によってかじり取られたキズ |

| 割れキズ | バリ線上に現れる割れキズ |

| 亀甲われ | 製品の表面に現れる比較的浅い亀甲状のわれ |

| 欠肉 | 鍛造図面寸法に対する肉不足 |

| 型ずれ | 型割線上において製品がくい違っている |

| 打ち損じ | 鍛造作業中の打ち損じ |

| バリ残り | バリ抜き不適当の為の不良 |

| 曲り及びねじれ | 鍛造で発生する曲り及びねじれ |

| 寸法不足(マイナス) | 鍛造図面寸法に対する寸法不足 |

| 寸法過大(プラス) | 鍛造図面寸法に対する寸法過大 |

引用文献:鍛造へのおさそい フレッシュマンのための鍛造入門 ver.4(発行:近畿鍛工品事業協同組合)